การสอบเทียบและวิเคราะห์ระบบการวัด (Calibration and Measurement Systems Analysis)

แนวทางนำไปสู่ภาคปฏิบัติ

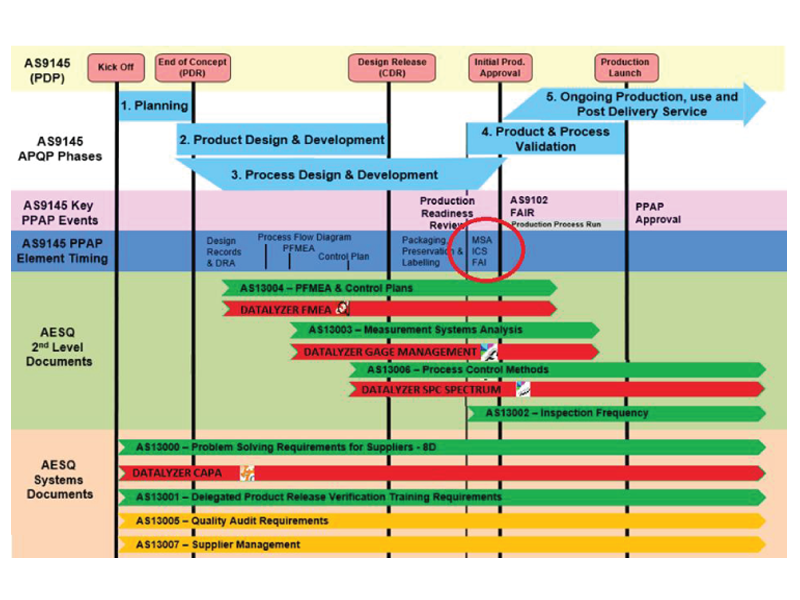

การวางแผนคุณภาพผลิตภัณฑ์ล่วงหน้า (Advance Product Quality Planning : APQP) กำลังเป็นมาตรฐานที่ต้องปฏิบัติในอีกหลายๆอุตสาหกรรม

กราฟ(ด้านขวา)คุณจะได้เห็นขั้นตอนและข้อกำหนดสำหรับอุตสาหกรรมอากาศยาน(Aerospace) แต่ภาพก็จะคล้ายๆกันนี้กับอุตสาหกรรมยานยนต์และอุตสาหกรรมอื่นๆ

ขั้นตอนสำคัญที่มักจะมองข้ามคือ ขั้นตอนการวิเคราะห์ระบบการวัด (MSA) โดยหลักการแล้วมันเป็นขั้นตอนที่ง่ายๆมากๆและเป็นขั้นเป็นตอนอยู่แล้ว การข้ามขั้นตอนนี้ไปอาจทำให้เกิดความผิดพลาดอันแสนแพงและเสียเวลาในการวิเคราะห์สาเหตุที่แท้จริงด้วย

เราไม่ได้บอกว่าการแก้ปัญหาเรื่องระบบการวัดเป็นเรื่องง่าย เพียงแค่จะบอกว่าการตรวจสอบถ้าระบบการวัดนั้นไมได้ซับซ้อนหรือมีค่าใช้จ่ายในการดำเนินการสูงแต่อย่างใด

บทความนี้ DataLyzer จะให้คำแนะนำสั้นๆเกี่ยวกับการสอบเทียบและการวิเคราะห์ระบบการวัด และให้แนวทางบางอย่างเกี่ยวกับการสอบเทียบและการวิเคราะห์ระบบการวัดที่คุณสามารถนำไปปฏิบัติได้อย่างไม่ยาก

การสอบเทียบ CALIBRATION

ก่อนที่เราจะเริ่มทำการวัดหรือศึกษาระบบการวัด เราจะต้องทำการสอบเทียบระบบการวัดซึ่งกระบวนการสอบเทียบมี 2 วัตถุประสงค์:

- เพื่อให้มั่นใจว่าระบบการวัดมีความเหมาะสมเพียงพอที่จะทำการวัดในอนาคต

- เพื่อประเมิน่าถ้าการวัดในอดีตที่ผ่านยังคงถูกต้อง(เกิด bias หรือไม่)

ค่าใช้จ่ายในการสอบเทียบอาจสูงหากวัตถุประสงค์ของการสอบเทียบเป็นเพียงเพื่อให้แน่ใจว่าการวัดในอนาคตนั้นใช้ได้ ซึ่งจากนั้นเราอาจจะต้องใช้เครื่องมือวัดใหม่แทนการสอบเทียบเครื่องมือวัดที่มีอยู่เดิมก็ได้ แต่อย่างไรก็ตามการสอบเทียบยังต้องมีอยู่เพื่อให้ความมั่นใจว่าการวัดในอดีตน่าเชื่อถือและเป็นการอธิบายไปถึงคุณภาพของผลิตภัณฑ์ที่ส่งออกไปนั้นถูกต้อง

ตามหลักการแล้วข้อมูลการสอบเทียบจะถูกเก็บไว้ในระบบฐานข้อมูลซึ่งรวมเข้ากับระบบควบคุมคุณภาพหรือระบบ SPC เช่น DataLyzer ดังนั้นเมื่อใดก็ตามที่มีการวัดค่าจึงสามารถตรวจสอบความถูกต้องได้ว่าเกจผ่านการสอบเทียบแล้วหรือไม่และหากการสอบเทียบไม่ผ่านเราสามารถดูค่าวัดในอดีตที่เราสงสัยได้ทันที

ค่าใช้จ่ายในการสอบเทียบอาจสูงแต่ค่าใช้จ่ายของการอธิบายไปถึงคุณภาพของผลิตภัณฑ์และไปปฏิเสธผลิตภัณฑ์ดีหรือส่งผลิตภัณฑ์เสียออกไปนั้นสูงกว่ามาก

การวิเคราะห์ระบบการวัด (MEASUREMENT SYSTEMS ANALYSIS)

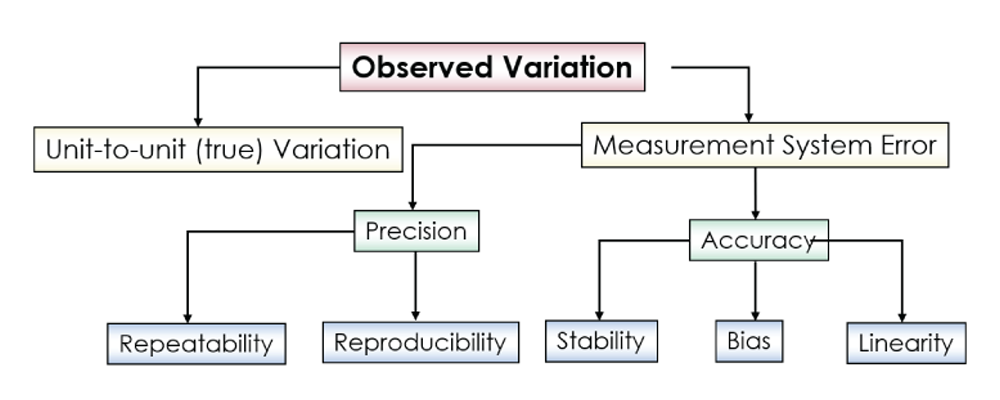

ถ้าคุณใช้การสอบเทียบเกจ(bias ที่มียอมรับได้) ไม่ได้หมายความว่าเราจะได้ค่าวัดที่ถูกต้องเสมอไป ถ้าเราวัดชิ้นงานเดิมหลายๆครั้งเราพบว่าค่าที่ได้ไม่เหมือนกันเราเรียกความแตกต่างหรือความผันแปรนี้ว่า ความสามารถในการวัดซ้ำ(Repeatability) และมีสาเหตุจากความแตกต่างหรือความผันแปรโดยธรรมชาติของในกระบวนการวัด ความแตกต่างหรือความผันแปรอีกประเภทคือถ้าเราให้พนักงานอีกคนหรือเกจอีกตัวทำการวัดด้วยวิธีการเดียวกัน เราเรียกความแตกต่างหรือความผันแปรนี้ว่า ความสามารถในการทำซ้ำ(Reproducibility) หรือที่รู้จักกันในชื่อเรียกว่า Gage Repeatability and Reproducibility – Gage R&R

เพิ่มเติมเรื่องของการสอบเทียบ(Calibration) กับการวิเคราะห์ Gage R&R จะมีอีก 2 หัวเรื่องที่สำคัญในเรื่องความผันแปรของการวัดคือ เรื่องคุณสมบัติเชิงเส้น (Linearity) และความเสถียร(Stability)

ความผันแปรที่เพิ่มเติมเข้ามาจากความผันแปรปกติ(common cause) ที่จะได้พบในระบบการวัดอีกตัวคือความผันแปรที่ผิดธรรมชาติ(special cause) ตัวอย่างของความผันแปรนี้ที่เป็นได้คือ :

- สิ่งสกปรกบนหรือในผลิตภัณฑ์หรือระบบการวัด

- ระบบการวัดถูกต้องตรงศูนย์

- ชิ้นงานไม่ได้วัดในตำแหน่งที่ถูกต้อง ในสภาพที่เหมาะสม (เช่น อุณหภูมิ) หรือระบบการวัดไม่ดีเพียงพอ เป็นต้น

คู่มืออ้างอิงระบบการวัด(MSA) อธิบายได้ค่อนข้างชัดเจนเกี่ยวกับวิธีการที่ควรจะเป็นและควรทำอย่างไรในการทำการศึกษาระบบการวัด (MSA)

ทำไมมันถึงเป็นสิ่งสำคัญที่เราต้องได้ค่าวัดที่ถูกต้องและเราต้องไม่พบความผันแปรผิดธรรมชาติ?

มาสมมติกันว่าถ้าเรากำลังไปโรงพยาบาลและเขากำลังวัดค่าเลือดของคุณ มันขึ้นอยู่กับผลวัดที่ได้ว่าจะไปสรุปผลการวางแผนการรักษาอย่างไร ในกรณีดังกล่าวถ้าคุณอยากได้ความเชื่อมั่นต้องมีการสอบเทียบเครื่องมือ, วิเคราะห์ระบบการวัด และค่าวัดที่ได้อยู่ในขอบเขตของเครื่องหรือไม่

และกรณีนั้นถ้าความผันแผรผิดธรรมชาติเหมือนกับว่ามีโอกาสการวัดผิดพลาดเกิดขึ้นได้ตลอดเวลาดังนั้นทุกๆการวัดที่สำคัญปกติแล้วเราต้องทำการวัดซ้ำอย่างน้อยหนึ่งครั้งเพื่อลดความเสี่ยงที่เกิดจากการวัดผิด

สาระสำคัญของความน่าเชื่อถือของการวัดคือแน่นอนมันเกี่ยวข้องกับความที่จะเกิดความผิดพลาดจากการวัดและควรจะพิจารณาไปถึงคะแนนการตรวจจับในกระบวนการ FMEA ด้วย

กระบวนการทำ MSA

ในกระบวนการทำ APQP บังคับให้ทำการวิเคราะห์ MSA ของคุณลักษณะที่วัด แต่เราจะวางแผนและทำการวิเคราะห์ MSA ในทางปฏิบัติได้อย่างไร? เราสามารถทำได้ไหมกับผลิตภัณฑ์และเกจเป็นร้อยๆ และการทำการวัดของคนวัด และเรามีคุณลักษณะทางคุณภาพเป็นพันๆเหมือนกัน

ในความเป็นจริงเราอาจหยิบเอาตัวแทนเกจจากเซ็ตที่คล้ายๆกันของเกจ,ผลิตภัณฑ์และคุณลักษณะ เราสามารถเริ่มจากการทำ Type 1 study เราวัดเพียงแค่ 1 ผลิตภัณฑ์ 20 ครั้งหรือมากกว่านั้นและแสดงผลวัดบนแผนภูมิควบคุม (Control Chart)

ถ้าคุณต้องการหรือต้องไปต่อ เราสามารถไปทำ Type 2 study (Gage R&R)

ในกรณีดังกล่าวเราเลือกตัวแทนคนวัดมา 2 หรือ 3 คน เลือกผลิตภัณฑ์มาให้ถึง 10 ผลิตภัณฑ์และทำการวัดทุกๆผลิตภัณฑ์ 2 หรือ 3 ครั้ง ผลลัพธ์ที่ได้บ่งชี้ว่าสามารถใช้เกจนี้กับคุณลักษณะเหล่านี้ได้

โปรแกรม DataLyzer คุณสามารถเชื่อมโยงกลุ่มของเกจกับกลุ่มของคุณลักษณะเพื่อสร้างความสัมพันธ์ ถ้าคุณวิเคราะห์ผลลัพธ์คุณจะทราบผลการวิเคราะห์ MSA ทันทีที่สัมพันธ์กับคุณลักษณะที่ระบุ

Type 2 study อาจใช้เวลานาน คุณต้องการเก็บค่าผลวัด ป้อนเข้า 30 ค่าและจากนั้นทำการออกรายงานและทำการวิเคราะห์ ถ้าสิ่งนี้ไม่อัตโนมัติน่าจะใช้เวลาอย่างน้อย 15-20 นาที

ตอนนี้เรามาสมมติว่าถ้าการวัดมันมีความซับซ้อนหลายผลิตภัณฑ์กับ 250 คุณลักษณะที่ต้องวัดผ่านเครื่อง CMM ถ้าคุณต้องทำ type 2 study ของคุณลักษณะทั้งหมด คุณต้องการกระบวนการทำงานแบบอัตโนมัติ มิฉะนั้นคุณอาจต้องใช้เวลาหนึ่งสัปดาห์เต็มเพื่อทำการศึกษาทั้งหมด

หากคุณไม่มีกระบวนการ MSA แบบอัตโนมัติ คุณอาจต้องตั้งสมมติฐานตามประสบการณ์เนื่องจากมันคงใช้ว่านานมากไปในการทำ MSA กับค่าคุณลักษณะทั้งหมดหรือคุณทำ MSA กับเฉพาะคุณลักษณะที่สำคัญๆ

ฝึกอบรมและการดำเนินการ

ในการเตรียมความพร้อมและการศึกษาการวิเคราะห์ MSA, ต้องได้รับการอบรม การฝึกอบรมโดยทั่วไปประกอบด้วย การฝึกอบรมเรื่อง Gage และการฝึกอบรมเรื่อง MSA มีหลักสูตรอบรมออนไลน์ที่มีประสิทธิภาพมากๆที่สามารถศึกษาได้ อย่างเช่นการฝึกอบรมกับทาง DataLyzer ก็ได้ และมีหลายหลักสูตรให้เลือก ประกอบด้วย

1.Gage training 9 hours – 69 US $ per use – หลักสูตรนี้อบรมเรื่อง metrology, gage, และ GD&T ออกแบบการวัดสำหรับคนวัดและช่างเทคนิคผู้ที่ใช้เกจในงานวัดของพวกเข

2. Measurement Systems Analysis training 7 hours – 69 US $ per user – เรียนครอบคลุมเรื่อง Measurement System Analysis ในการวิเคราะห์ความผันแปรในระบบการวัด การพิจารณาความเหมาะสมในการใช้และแนวทางการปรับระบบการวัด โดยหลักสูตรจะเป็นไปในแนวทางของ IATF 16949/AIAG 16949/AIAG

ขนานไปกับการฝึกอบรม คุณเริ่มทำการสอบเทียบและศึกษา MSA โดยใช้โปรแกรม DataLyzer Gage Management ซึ่งสนับสนุนการสอบเทียบทั้งแบบ Internal และ External รวมถึงการศึกษา MSA และยังสามารถทำงานร่วมกับ DataLyzer SPC ได้ด้วย เราสามารถช่วยคุณได้ทั้งด้านฝึกอบรมและการวิเคราะห์ผล

- บริษัทส่วนใหญ่ทำการสอบเทียบเครื่องมือวัดกันอยู่แล้วและเพื่อให้บริษัทสามารถทำการกำหนดค่าในการสอบเทียบเครื่องมือได้อย่างง่ายใน DataLyzer Gage Management ถ้าการสอบเทียบถูกกำหนดแล้ว โดยทั่วไปการวางแผนการทำ MSA จะมีขั้นตอนประมาณนี้

- 1. สร้างผลิตภัณฑ์และกระบวนการที่จะทำ MSA เป็นที่แรก

2. กำหนดความรับผิดชอบในการเตรียมการศึกษาดำเนินการศึกษาและวิเคราะห์การศึกษา - กำหนดความรับผิดชอบในการปรับปรุงระบบการวัด ในกรณีที่มีผลการวิเคราะห์ไม่ผ่าน

- สร้างการรายงาน – ภายในและภายนอก

- ฝึกอบรมผู้ที่เกี่ยวข้องทั้งหมด

- วางแผนการศึกษา

- ดำเนินการศึกษาและวิเคราะห์ผล

- ประเมินกระบวนการ

- วางแผนการดำเนินการปรับปรุง

- วางแผนการศึกษา MSA ที่เหลือ

- กำหนดการทำงานร่วมกับ SPC

สรุป

MSA เป็นหนึ่งขั้นตอนสำคัญใน APQP หรือการดำเนินเพื่อเป้าหมาย Zero Defects หลายบริษัทพยายามดำเนินการ MSA ในขณะที่ขาด การฝึกอบรม,ทรัพยากรและลำดับความสำคัญ DataLyzer ให้บริการในการทำ MSA อย่างคุ้มค่าทั้งฝึกอบรมและสนับสนุนทางเทคนิค ที่คุณสามารถเริ่มต้นได้อย่างรวดเร็ว จากนั้นจะทำต่อไปในเรื่อง FMEA และ SPC ในภายหลังก็เป็นได้

เกี่ยวกับ DataLyzer

เข้าไปมีส่วนร่วมกับการปรับปรุงคุณภาพอย่างต่อเนื่องมากกว่า 40 ปี DataLyzer ให้บริการแบบครบวงจรในการฝึกอบรมให้ความรู้และซอฟต์แวร์ระบบที่ประกอบด้วย:

- ให้คำปรึกษา World-class Quality Management Systems

- บริการหลักสูตรอบรมทั้ง การให้ใบรับรอง, ฝึกอบรมออนไลน์ ในหัวข้อ – APQP, FMEA, Gage Management/MSA, Lean, OEE,

Six Sigma และ SPC และอื่นๆ - ชุดซอฟต์แวร์ชั้นนำระดับโลกที่มีหลายหลายโมดูลที่ทำงานร่วมกันได้อย่างมีประสิทธิภาพ

- บริการติดตั้ง บริการฝึกอบรมอย่างต่อเนื่อง

ซอฟต์แวร์ประกอบด้วย: Process Flow, FMEA, Control Plan; Ballooning, real-time SPC และ OEE, Gage Management/MSA, Mould Management, Certificate of Analysis (สำหรับเรื่องการออกรายงานของ FAIR, ISIR และ PPAP) และเรากำลังพัฒนาโปรแกรม CAPA

นอกจากนี้เรายังมี Dashboard, โปรแกรมระบบ Real-time ที่ทันสมัยกับระบบขนาดใหญ่ ,การตรวจประเมินซัพพลายเออร์ การวิเคราะห์และการออกรายงานอย่างมีประสิทธิภาพ

บทความต้นฉบับโดย Marc Schaeffers, DataLyzer >>>